Die Laserbearbeitung in der Metallverarbeitung zählt heute zu den präzisesten, schnellsten und vielseitigsten Fertigungsmethoden in der industriellen Produktion. Sie ermöglicht es, Metalle mit Licht statt mit mechanischen Werkzeugen zu schneiden, zu schweißen, zu gravieren oder zu härten. Damit hat sich das Lasern als zentrales Werkzeug moderner Fertigung etabliert. Laserprozesse arbeiten berührungslos und hochenergetisch, wodurch Materialien besonders fein und verzugsarm bearbeitet werden können. Unternehmen setzen Lasertechnologien ein, um Bauteile für Maschinenbau, Automotive, Medizintechnik, Metallbau, Prototyping oder Serienfertigung effizient herzustellen. Die Technologie ermöglicht nicht nur exakte Geometrien, sondern auch eine hervorragende Wiederholgenauigkeit – ein entscheidender Vorteil für Serienproduktionen. Gleichzeitig bietet das Laserverfahren eine hohe Materialflexibilität, da Stahl, Edelstahl, Aluminium, Kupfer oder Speziallegierungen problemlos bearbeitet werden können. Moderne Produktionsbetriebe kombinieren Laserprozesse oft mit CNC-Steuerungen, Kanttechnik oder Schweißrobotern, um digitale Fertigungsprozesse aufzubauen. In der industriellen Wertschöpfung spielt das Lasern eine bedeutende Rolle, da es die Produktqualität verbessert, Fertigungszeiten reduziert und komplexe Formen ermöglicht, die mechanisch nur schwer oder gar nicht realisierbar wären.

Grundlagen der Laserbearbeitung in der Metallverarbeitung

Die Laserbearbeitung beruht auf der gezielten Bündelung von Lichtenergie, die auf eine sehr kleine Fläche fokussiert wird. Diese Energie ist so hoch, dass sie Metalle punktgenau schmelzen, verdampfen oder durchtrennen kann. Anders als mechanische Verfahren basiert diese Technik nicht auf physischem Druck oder Werkzeugverschleiß. Dadurch bleibt das Material weitgehend spannungsfrei, und die Bearbeitung erfolgt absolut präzise. In der Metallverarbeitung wird der Laser seit Jahrzehnten eingesetzt, hat sich jedoch durch Faserlaser und digitale Steuerungstechniken in den letzten Jahren enorm weiterentwickelt. Die Präzision moderner Anlagen ermöglicht Bearbeitungen im Hundertstelmillimeter-Bereich, was für Branchen wie Luftfahrt oder Medizintechnik unverzichtbar ist. Besonders interessant ist, dass der Laserprozess nicht nur schneiden, sondern auch strukturieren, markieren oder verbinden kann. Die große Flexibilität macht die Laserbearbeitung zu einer Schlüsseltechnologie innerhalb smarter Produktionslinien.

Laserschneiden – präzise und wirtschaftliche Bearbeitung von Metallen

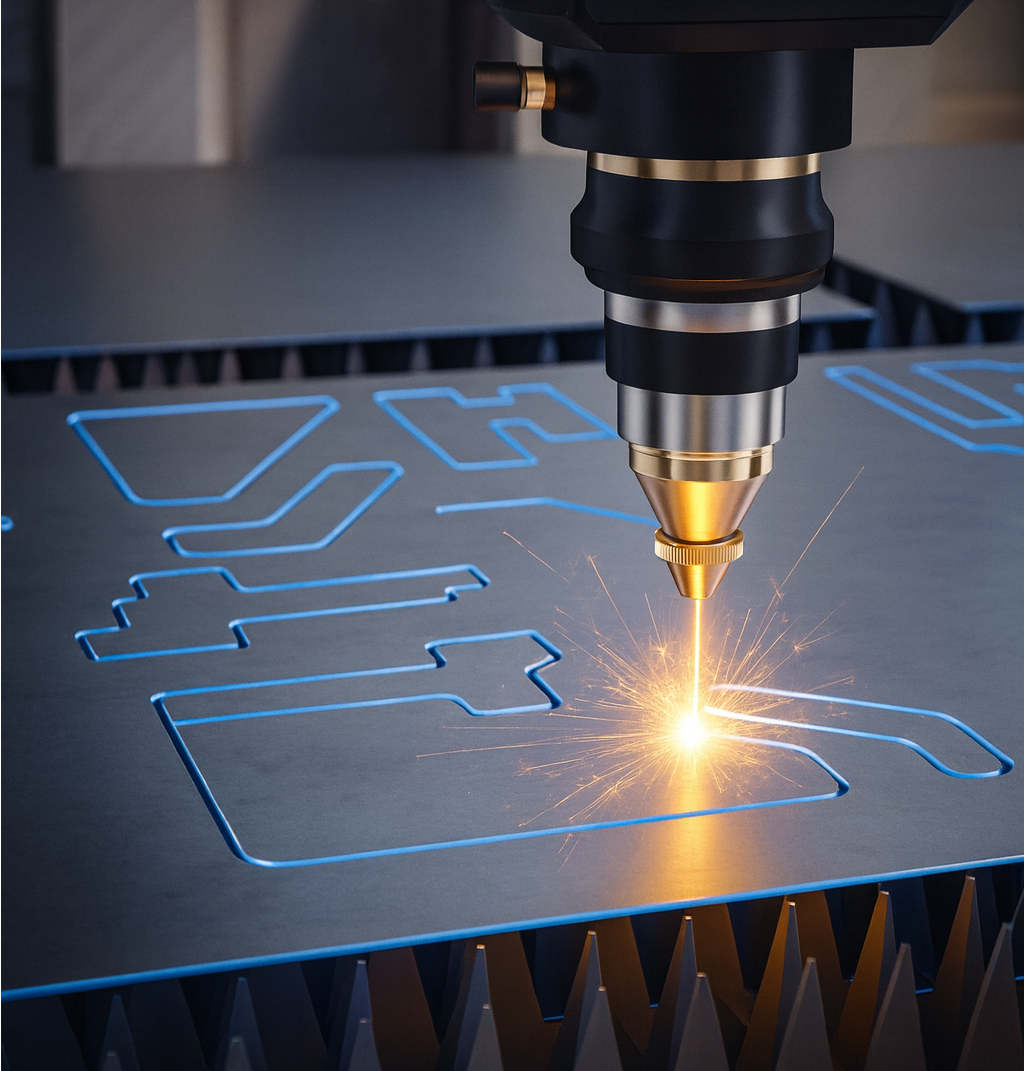

Das Laserschneiden ist das bekannteste Verfahren der Laserbearbeitung. Der Laser erhitzt das Metall punktgenau, bis es schmilzt oder verdampft, und trennt das Material entlang einer exakt definierten Linie. Die extrem hohe Strahlqualität ermöglicht saubere Schnittkanten, geringe Nachbearbeitung und komplexe Konturen. Besonders in der Blechbearbeitung ist dieses Verfahren nicht wegzudenken. Egal ob dünnes Edelstahlblech, dicke Stahlplatten oder empfindliche Aluminiumteile – das Laserschneiden liefert reproduzierbare Ergebnisse. Durch CNC-Steuerung lassen sich individuelle Bauteile, Serien oder Prototypen schnell realisieren. Die hohe Geschwindigkeit und Energieeffizienz machen das Verfahren wirtschaftlich attraktiv. Zudem kann der Laser sehr feine Innenkonturen erzeugen, die mit mechanischen Werkzeugen kaum erreichbar wären. Moderne Maschinen arbeiten häufig mit Stickstoff oder Sauerstoff als Schneidgas, was die Qualität zusätzlich erhöht.

Laserschweißen – hohe Festigkeit und minimale Verformung

Das Laserschweißen hat die Fügetechnik revolutioniert, weil es enorm präzise, schnell und verzugsarm arbeitet. Im Gegensatz zum klassischen Schweißen werden nur sehr kleine Zonen erhitzt, wodurch weniger thermische Belastung entsteht. Das führt zu extrem sauberen Nähten und hoher Festigkeit. Besonders in Branchen, in denen optische Qualität oder filigrane Bauteile entscheidend sind, ist Laserschweißen heute Standard. Die Automobilindustrie nutzt es genauso wie die Medizintechnik oder der Maschinenbau. Die Möglichkeit, automatisiert und robotergestützt zu arbeiten, erhöht die Effizienz und liefert konstante Ergebnisse. Dieses Verfahren eignet sich ideal für Serienfertigung und Bauteile, die hohe Präzision erfordern.

Lasergravur und Lasermarkierung – dauerhafte Kennzeichnungen

Die Lasergravur wird genutzt, um Metalle dauerhaft zu markieren oder mit Schriftzügen, Seriennummern, Logos oder technischen Informationen zu versehen. Durch den Laser werden Oberflächen strukturiert oder Materialschichten abgetragen, sodass sehr detaillierte Gravuren entstehen. In der industriellen Fertigung ist die Lasergravur unverzichtbar, weil sie verschleißfrei, manipulationssicher, hitzebeständig und chemikalienfest ist. Besonders in Industriebereichen, in denen Rückverfolgbarkeit essenziell ist, kommt dieses Verfahren zum Einsatz. Die gestochen scharfe Markierung ermöglicht eine klare Zuordnung von Bauteilen, was Qualitätsmanagement und Produktion erheblich verbessert.

Laserbohren – punktgenaue Mikroöffnungen für Hightech-Anwendungen

Beim Laserbohren werden winzige Löcher in Metall eingebracht, die für Präzisionsfertigungen notwendig sind. Dieser Prozess ist in der Medizintechnik, Elektronik oder Turbinentechnik besonders wertvoll. Der Vorteil liegt in der extrem hohen Genauigkeit und der Möglichkeit, sehr kleine Durchmesser herzustellen, ohne das Material mechanisch zu belasten. Das Laserbohren ermöglicht Muster, Mikrokanäle und Öffnungen, die mit klassischen Werkzeugen nicht erreichbar wären. Die Wiederholgenauigkeit gewährleistet konstante Qualität, selbst bei großen Stückzahlen.

Laserhärten – gezielte Verbesserung der Materialeigenschaften

Beim Laserhärten wird die Metalloberfläche punktuell erwärmt und anschließend schnell abgekühlt. Dadurch verändert sich die Härte des Materials, ohne dass die gesamte Struktur erhitzt werden muss. Dieser Prozess wird häufig bei Werkzeugstählen, Zahnrädern oder Komponenten eingesetzt, die starken Belastungen ausgesetzt sind. Das Verfahren verbessert Verschleißfestigkeit, Langlebigkeit und mechanische Eigenschaften. Ein großer Vorteil besteht darin, dass Verformungen minimal bleiben und Bauteile präzise verarbeitet werden können.

Vorteile der Laserbearbeitung gegenüber klassischen Verfahren

Laserprozesse bieten zahlreiche Vorteile, die klassische mechanische Bearbeitungsmethoden nicht leisten können. Die Bearbeitung erfolgt berührungslos, was Werkzeugverschleiß und Materialspannungen reduziert. Die Präzision sorgt für hochwertige Ergebnisse, die kaum Nachbearbeitung benötigen. Laserprozesse sind schneller, flexibler und vielseitiger einsetzbar. Durch CNC- und CAD-Integration lassen sich komplexe Geometrien realisieren. Zudem bieten Laser ein hohes Maß an Automatisierung, wodurch Serienfertigungen deutlich effizienter werden. Auch ökologische Vorteile entstehen, weil weniger Abfall und geringerer Materialverschleiß entstehen.

Einsatzbereiche der Laserbearbeitung in Industrie und Handwerk

Die Laserbearbeitung ist in nahezu allen metallverarbeitenden Branchen etabliert. Vom klassischen Metallbau über Maschinenbau, Fahrzeugtechnik, Luftfahrt, Medizintechnik bis zur Kunst- und Designbranche profitieren viele Bereiche von der Flexibilität dieser Technik. Unternehmen nutzen Laserprozesse, um präzise Bauteile herzustellen, Prototypen zu entwickeln oder Serien effizient zu produzieren. Auch kleinere Handwerksbetriebe arbeiten zunehmend mit Laserzuschnitten, da sie wirtschaftlich und qualitativ überzeugen.

Zukunft der Laserbearbeitung – Digitalisierung und Automatisierung

Mit zunehmender Digitalisierung werden Laserprozesse noch vernetzter, schneller und autonomer. Industrie 4.0 verknüpft Laseranlagen mit Software, Sensorik und Automatisierungstechnik, sodass Fertigungsprozesse nahezu in Echtzeit gesteuert werden können. Moderne Faserlaser werden energieeffizienter und leistungsstärker, wodurch neue Anwendungen entstehen. In der Zukunft wird die Laserbearbeitung noch stärker mit Robotik, KI-basierten Messsystemen und cloudbasierten Fertigungslösungen kombiniert.